Un esempio di linea completa proposta da O.R.S.I. srl, studiata nei minimi dettagli: l'unione di un'esperienza pluridecennale e di collaborazioni con partner storici e nuovi acquisiti

La ditta O.R.S.I. srl di Tortona (AL), da oltre 30 anni commercializza macchine e realizza impianti per il compostaggio ed il trattamento dei rifiuti. Oggi ci presenta le sue proposte per la realizzazione di nuove linee o per il revamping di linee già esistenti in impianti di compostaggio e digestione anaerobica. Queste linee di trattamento sono adatte per impianti che hanno una quantità di rifiuti in ingresso di minimo 15.000 ton/anno fino a massimo 100.000 ton/anno.

Commenta così l'Amministratore Delegato, Dott. Stefano Orsi Carbone. "Ho iniziato a parlare di compost nel 1991, ricordo ancora il corso alla Scuola Agraria del Parco di Monza. Oggi abbiamo definito uno "standard" che riteniamo ottimale per ogni situazione impiantistica. Queste linee sono affidabili, durature e di ottima qualità. È evidente che l'impostazione varia principalmente nella fase di pretrattamento, soprattutto in relazione alla tecnologia del digestore anaerobico. In maniera minore varia anche in funzione delle successive fasi di compostaggio aerobico e delle modalità di movimentazione del materiale".

PRETRATTAMENTO: APRISACCO M&J, DEFERIZZATORE WAGNER, VAGLIO ALBESTAR, PRESSA SPREMITRICE SMICON

Forte di una collaborazione ormai ventennale con il costruttore danese M&J, come prima macchina a monte della linea, per l'apertura dei sacchetti contenenti organico da raccolta differenziata, la O.R.S.I. propone un aprisacco che non ammette compromessi. Tutto deve passare e tutto va aperto: stiamo parlando dei macchinari M&J Recycling A/S. Si tratta di aprisacchi che si contraddistinguono per l'affidabilità, la robustezza e la forza, ma allo stesso tempo per la "delicatezza" con cui trattano il materiale. Bisogna aprire e ridurre al massimo la presenza di "triturato fine" e questo è possibile grazie a giri rotore/i lenti, una tavola di taglio con fori dimensionati e coltelli di taglio molto larghi. I rotori indipendenti sono monoblocco in HARDOX500 con saldati i coltelli ad uncino (due punte destre e due punte sinistre). Questi strappano il sacchetto, aprono e svuotano, senza però tagliare troppo. L'organico viene quindi liberato e cade sciolto sul nastro di raccolta sottostante. In base alla portata richiesta, sono disponibili due modelli di aprisacco: il WR2000 e il WR4000. Il primo è un monorotore a 7 coltelli dotato di un motore elettrico da 75/110 kW, il secondo è un birotore, due alberi asincroni ciascuno con 7 coltelli e con una potenza che può variare dai 150 kW ai 220 kW. La capacità produttiva media del monorotore è superiore a 30 ton/ora, mentre quella del birotore può arrivare ad oltre 50 ton/ora. Un vantaggio di questo tipo di aprisacco è la facilità di manutenzione, tra l'altro ridotta al minimo. Dal punto di vista idraulico e della centralina di controllo, questa macchina è uguale al trituratore M&J, mentre sui rotori viene proposto un programma di manutenzione "soft" con interventi eseguiti normalmente al superamento delle mille ore di lavoro. La tavola di taglio è infatti priva di divisioni longitudinali, in quanto non deve triturare il materiale ma solo renderlo sciolto. Sono comunque interventi poco onerosi e molto dilazionati nel tempo. La forma dei coltelli/rotori permette alla macchina di lavorare senza interruzioni per manutenzione preventiva. Un bel vantaggio per chi deve lavorare su più turni.

Dopo che i sacchetti contenenti organico sono stati svuotati, una prima azione di pulizia consiste nell'eliminare i contaminanti ferrosi presenti. A tale scopo la O.R.S.I. propone ai suoi clienti i separatori magnetici a nastro del costruttore tedesco Wagner Magnete, azienda leader a livello europeo nella produzione di tecnologie magnetiche e sistemi a correnti indotte (eddy current). Il posizionamento in linea va preferito ma è possibile anche installare il magnete trasversalmente al nastro.

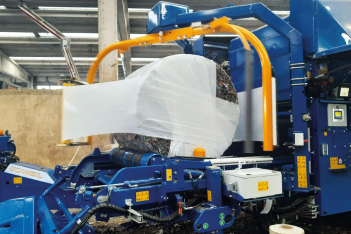

Come spiega il Dott. Orsi, "una volta deferrizzato, il materiale viene condotto verso un vaglio a dischi o a stelle in gomma, modello Albestar, macchina prodotta da noi, per una vagliatura primaria alla pezzatura richiesta. Gli impianti di digestione sono realizzati con varie tecnologie, alle quali ci adattiamo nelle fasi di pretrattamento, e non solo. Questa lavorazione permette in ogni caso di ottenere due frazioni: un prodotto di sottovaglio, che potrà essere avviato al digestore, e un sopravaglio contenente per lo più plastica, ma malgrado tutto, con ancora una buona percentuale di organico. La frazione di sopravaglio è considerata scarto da destinare allo smaltimento. Dallo scorso anno, siamo in grado di proporre ai nostri clienti una soluzione ideale per poter ridurre al minimo questa frazione, ottimizzando gli scarti a discarica, riducendone i costi e migliorando la qualità della lavorazione. Siamo diventati infatti importatori esclusivi per l'Italia del marchio Smicon, costruttore olandese, tra le altre tecnologie, anche di presse spremitrici. Siamo molto contenti di aver iniziato un rapporto di collaborazione con questa importante azienda, già ben nota a livello europeo, ma non solo". Prosegue il Dott. Orsi: "Smicon ha installato negli ultimi anni diversi impianti depackaging e trattamento umido in Europa, negli Stati Uniti, in Cina e in India. Grazie alle presse spremitrici Smicon, possiamo offrire un vantaggio in più ai nostri clienti. Tale tecnologia permette infatti di separare la parte organica dalla plastica. La prima viene spremuta e fuoriesce al di sotto della macchina sotto forma di "sugo", mentre le plastiche, ripulite ormai in gran parte dall'organico, vengono convogliate al di fuori della macchina e destinate allo smaltimento. Una combinazione di cinematismi che consentono una lavorazione di qualità: la macchina lavora per ridurre al minimo la contaminazione dalle piccole plastiche con uno stratagemma made in Smicon."

TRITURAZIONE STRUTTURANTE: TRIT-ON O.R.S.I.

Per la triturazione delle matrici organiche una delle possibili soluzioni proposte dalla O.R.S.I. è il TRIT-ON, un trituratore a basso numero di giri dotato di 2 coclee controrotanti di diametro 600 mm, posizionate sul fondo della vasca. Le coclee sono dotate di robuste lame di taglio intervallate da piastre antiusura a protezione della coclea stessa e lavorano su una doppia contro-lama centrale.

La fase di triturazione è una classica lavorazione a batch, che può avere una durata variabile: da pochi minuti a decine di minuti, in relazione alla pezzatura del materiale in uscita richiesta dall'utilizzatore. Per i diversi impieghi vengono adoperate tipologie di lame diverse, per qualità e design, così come anche il numero di lame per coclea varia in relazione al materiale da triturare ed all'aggressività della lavorazione. Il sistema, a basso numero di giri ed a batch, è inoltre un fattore di grande sicurezza. I materiali non vengono lanciati all'esterno della vasca, restano confinati all'interno della stessa fino a quando verranno scaricati sul nastro estrattore. Oltre a garantire maggiore sicurezza sul lavoro, la triturazione a basso numero di giri riduce di gran lunga la possibilità di incendi.

FASE DI MISCELAZIONE: MIX-ON O.R.S.I.

"Che si tratti di miscelare la parte organica con lo strutturante triturato (ed eventualmente l'organico in uscita dalla pressa spremitrice), quindi in un impianto di compostaggio, oppure di preparare la miscela in entrata al digestore o ancora di miscelare il digestato con lo strutturante in uscita dal digestore, quindi in un impianto di digestione anaerobica, la macchina ideale è il MIX-ON O.R.S.I.", dichiara il Dott. Orsi "Il nostro miscelatore si contraddistingue per la particolare configurazione degli organi di miscelazione: un robusto rotore a pale asimmetriche è posto nella parte inferiore della vasca e due coclee controrotanti nella parte superiore. Il rotore a fondo vasca esercita l'azione principale, quella appunto di miscelazione, e grazie alle lame montate sulle pale vengono anche tagliate/strappate eventuali parti rimaste grossolane. Le due coclee superiori hanno invece la funzione di rinvio verso il basso del materiale e di agevolare il flusso dello stesso verso la parte posteriore della macchina. Nel suo insieme, questa combinazione apporta un grande vantaggio nella qualità di miscelazione; il rotore a pale asimmetriche esercita infatti una duplice azione sul materiale introdotto nella vasca: ne permette lo spostamento in avanti ma, allo stesso tempo, genera anche una spinta verso l'alto, riducendo così la pressione esercitata sullo stesso e conseguentemente l'effetto spremitura. Il risultato è una miscela soffice, ottenuta con tempi di lavoro molto rapidi e con un consumo ridotto. La miscelazione avviene tra le pale del rotore, prima ancora che all'interno della vasca. Una volta miscelato, il materiale viene poi scaricato sul nastro estrattore tramite l'apertura di una portella posta lateralmente alla vasca, a destra o a sinistra in base alle esigenze del cliente".

RAFFINAZIONE: VAGLI ALBESTAR E SPALECK

La fase di raffinazione del compost maturato viene affidata inizialmente ad un vaglio a stelle O.R.S.I. e in secondo luogo a un vaglio vibrante Spaleck. Il primo effettua una separazione che permette di togliere la parte grossolana residua ed arieggiare il materiale, disgregando allo stesso tempo i grumi e dosando il materiale al secondo vaglio.

Per la vagliatura finale a 10 mm viene proposto il vaglio bistadio con tecnologia 3D/flip flow Spaleck, dotato di piano di vaglio singolo ad angolo variabile, composto da pannelli elastici in gomma. "La vagliatura vibrante permette di ottenere un prodotto molto regolare ed evita parecchi problemi di intasamento, oltre al fatto che la manutenzione su queste macchine è veramente ridotta al minimo. Abbiamo diverse referenze in Italia e all'estero su questo tipo di macchinario. Per il primo semestre del 2022 abbiamo già fissato in Italia la consegna di due vagli di questo tipo", conclude il Dott. Orsi.

PULIZIA FINALE: SEPARATORE AERAULICO WESTERIA AIRLIFT

La presenza di un separatore ad aria alla fine del processo permette una pulizia finale. Il separatore aeraulico AirLift è una combinazione di tre elementi: un nastro trasportatore ad alta velocità, un'unità di separazione "scatola" e una rotocella completa di ventole di aspirazione. Nel suo insieme, questo sistema è in grado di separare materiali 2D leggeri (film plastico, etichette, carta...) dal resto dei componenti. Oggi impiegato anche in altri settori, fu ideato da Westeria per far fronte proprio alla necessità di pulire il compost dai contaminanti di piccole dimensioni, per lo più plastiche. La macchina viene proposta in diversi modelli in relazione ai quantitativi da lavorare con una larghezza del nastro variabile da 1.000 mm a 2.500 mm. I risultati sono davvero sorprendenti.

.jpg)