Com.Steel, azienda storica nel settore del recupero dei rottami ferrosi, sceglie Panizzolo Recycling System come partner tecnologico in un ambizioso progetto che punta a valorizzare al massimo i metalli in nome della serietà, professionalità e del rispetto ambientale

La storia di Com.Steel S.p.a inizia una trentina di anni fa, grazie al lavoro della famiglia Pensotti. Per i primi 10-15 anni l'azienda si focalizza sul trattamento dei cavi elettrici, con una produzione di 50-60 ton/giorno di prodotto macinato. Successivamente inizia a diversificare il materiale trattato, lavorando varie tipologie di rifiuti metallici e ferrosi specializzandosi nel mondo dell'acciaio inossidabile, tanto che dai 5 mila mq della sede originale, situata in provincia di Lecco, ora sono passati ad una superficie di ben 20 mila mq nell'attuale sede di Calusco d'Adda.

Una crescita importante che sta continuando grazie a cospicui investimenti volti a massimizzare la valorizzazione dei metalli. Com.Steel collabora con le più grosse acciaierie italiane ed europee e si è imposto come principale player nel mercato italiano e mondiale nell'acquisto e vendita di rottami metallici. L'Italia resta uno dei mercati di sbocco più importante per la vendita del prodotto finito, rappresentando circa l'80% del fatturato, mentre l'acquisto del rottame si suddivide a metà tra Italia e estero. Le acciaierie e trafilerie italiane, buyer esclusivi di Com.Steel, richiedono una qualità del prodotto sempre più alta, soprattutto rispetto al rapporto resa-fusione e al consumo energetico, vale a dire che evitano di acquistare un prodotto non ben raffinato perché crea costi supplementari di gestione e miscelazione nei forni.

L'obiettivo di oggi e del futuro di Com.Steel Spa è quello di trattare più categorie possibili di rottami e di massimizzare la valorizzazione dei metalli in essi contenuti. Vista la posizione di spicco che ha saputo guadagnarsi nel mercato dei rottami metallici l'azienda è cresciuta a tal punto che stanno lavorando ad una nuova sede.

Conta un organico attuale di circa 30-40 persone, che arriveranno a cento nel futuro headquarter, compreso un ufficio che si occupa dell'acquisto dei metalli e uno staff dedicato solo al controllo conformità e qualità. Undici mezzi permettono la movimentazione del rottame, mentre una squadra interna di manutentori assicura la costante efficienza degli impianti. Nella nuova sede oltre alle attrezzature già in funzione si aggiungeranno due macchinari elettrici e aumenteranno anche gli addetti all'impianto Panizzolo, che attualmente sono cinque.

La qualità è diventata un parametro imprescindibile sul quale Com.Steel ha deciso di puntare, come dimostra la scelta di Panizzolo Recycling Systems in qualità di fornitore tecnologico.

Abbiamo intervistato Andrea Pensotti, socio titolare di Com.Steel, in cui si occupa anche della gestione amministrativa e della parte ambientale, che ci ha parlato della storica collaborazione con Panizzolo e dei progetti futuri dell'azienda.

Come nasce la partnership tra Com.Steel e Panizzolo Recycling System?

Conosciamo Panizzolo da molto tempo, ed eravamo suoi clienti fin da prima che iniziasse a vendere impianti, quando aveva solo l'attività di macinazione motori auto nella sede storica di Piove di Sacco. Io e mio fratello, Edoardo, siamo andati a vedere l'impianto di frantumazione e ci è piaciuto molto perché si vede chiaramente che è costruito facendo tesoro dell'esperienza di chi sugli impianti ci lavora ogni giorno. Nel momento in cui Panizzolo ha iniziato a progettare e vendere soluzioni di riciclaggio, i modelli di mulini a martelli trasportabili sono stati talmente tanto apprezzati che abbiamo deciso di utilizzarli iniziando il trattamento del barattolame con banda stagnata da RSU. I mulini a martelli Panizzolo posseggono determinati dettagli che agli occhi di un addetto ai lavori non possono sfuggire: il rotore, la camera di macinazione e soprattutto la culla intercambiabile brevettata inserita nei mulini.

Crede che la culla intercambiabile brevettata sia in grado di fare la differenza nella lavorazione del mulino?

La culla è fondamentale per il cambio veloce delle griglie in fase di manutenzione. Cosa che coincide con gli accorgimenti che nascono solo con l'esperienza diretta: la culla intercambiabile è fondamentale ma incide anche l'aver progettato un macchinario semplice da manutenere, con un veloce accesso alla camera di macinazione. Effettivamente, noi che abbiamo un team interno dedicato solo alla manutenzione, abbiamo sia culla che rotore doppi in modo da doverci fermare il minor tempo possibile. A lungo andare evitare questi tempi morti paga più di avere dei doppioni a terra. Con una macchina che lavora circa 10-11 ore al giorno ridurre notevolmente i tempi fermi di manutenzione si ripercuote in maniera importante nella produttività del lungo periodo. La velocità di manutenzione di culla e rotore hanno portato benefici sia in fase di manutenzione sia per il cambio di settaggio nel mulino a martelli.

Anche altre aziende forniscono mulini con rotori intercambiabili. In cosa si differenzia Panizzolo?

Gli altri non hanno la culla, e il cambio del rotore e delle altre componenti è strutturato in maniera diversa. Molto più macchinosa.

E per quanto riguarda la lavorazione del primo mulino a martelli, è stata riconfermata la qualità che vi aspettavate?

Assolutamente. Noi siamo già al terzo modello di mulino a martelli che acquistiamo da Panizzolo. Eravamo partiti con un Flex 1000 Mobile nel 2014. Poi siamo passati ad un Flex 1300 Mobile nel 2016, dove abbiamo aggiunto accessori di separazione. Nella nuova sede passeremo, a maggio-giugno 2020, al mulino a martelli Mega 1500.

Una riconferma importante...

Chiaramente la scelta è stata fatta perché la linea di costruzione è stata mantenuta alla stessa qualità e professionalità delle linee precedenti.

Sui precedenti modelli ci siamo trovati sempre bene, quindi non abbiamo nulla da temere sul prossimo modello; il mulino diventa più grande ma il concetto di come lavora è lo stesso, se non migliore. Ne è un esempio il sistema di carico con piano oscillante.

Il nuovo Mega 1500 verrà usato come sgrossatore, preparando il materiale per il Flex 1300 Mobile. La nostra esperienza ci ha insegnato che un prodotto di qualità in output necessita di giusti step di lavorazione.

Ci spieghi meglio

Non esistono macchine che fanno tutto in un unico passaggio, che siano rottami ingombranti o cavi elettrici. Non esistono perché alla fine perdi sia la produttività che la qualità. Nella nuova sede aumenteremo sicuramente il flusso di barattolame in entrata. Dalle circa 2 mila ton/mese, che oggi facciamo in media, passeremo tranquillamente alle 4-5 mila ton/mese. Un aiuto fondamentale arriverà dalla culla intercambiabile di Panizzolo sia del Mega 1500 che del Flex 1300 Mobile. Non abbiamo dubbi che potremmo contare su una produttività di almeno 350 ton/giorno.

Il cambio sede è un segnale positivo. . .

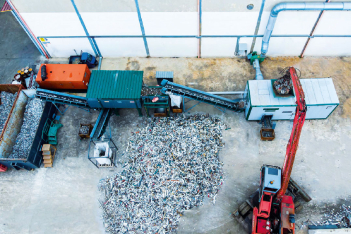

Col passare degli anni l'attuale sede è diventata troppo piccola per i flussi di materiali. Giornalmente circolano 120 autotreni tra ingressi e uscita e circa 270 mila tonnellate annue di metallo trattato. Per questo motivo circa 3 anni fa abbiamo avviato un progetto di trasferimento in uno stabile più grande, abbiamo acquistato un terreno di 66 mila mq. La zona coperta del capannone sarà suddivisa tra stoccaggio dei metalli e l'impianto di trattamento di cui Panizzolo, come già detto, sarà il cuore operativo. Con il nuovo sito, oltre ad incrementare la produttività, potremmo ampliare il ventaglio di materiale trattato: ad esempio inserendo il rifiuto cascame prodotto da altri impianti di trattamento, ancora ricco di metalli e che al momento ha come unico sbocco la discarica. Secondo il nostro punto di vista la minor quantità possibile di materiale deve andare in discarica: le discariche stanno chiudendo e nei prossimi anni verranno completamente sostituite dai termovalorizzatori. Grazie agli impianti Panizzolo, gli scarti che produciamo possono essere conferiti completamente a termovalorizzatori così da produrre energia e calore, quindi alimentare un ciclo virtuoso.

L'attenzione verso l'ambiente è un tema caldo per molte azienda all'avanguardia, voi state lavorando in questo senso?

Sicuramente. Anzi, stiamo agendo attivamente in questa direzione. Per togliere la maggior quantità di traffico possibile, abbiamo costruito noi direttamente una strada lunga più di un km e un ponte sopra la ferrovia, circoleranno circa 330 autotreni al giorno e non vogliamo che questo si ripercuota sulla vita della città di Calusco d'Adda. Inoltre stiamo installando un impianto fotovoltaico progettato per produrre circa 2 MegaWatt di energia, destinato al parziale utilizzo degli impianti di trattamento. La restante potenza necessaria verrà fornita da Enel che, come sappiamo, è il primo produttore italiano di energia da fonti rinnovabili.

Come leader nel settore, quali consigli si sentirebbe di dare alle altre aziende per affrontare le sfide future?

Il mondo del rottame post duemila si muove verso la lavorazione e la raffinazione dei metalli, non c'è più spazio per il commercio tale e quale. Le acciaierie andranno a saturare il mercato dell'acquisto diretto del prodotto pronto forno, senza bisogno dei commercianti. Lavorare il materiale vuol dire produrre un proler finito e arrivare fino a recuperare il più possibile lo scarto che esce dalla lavorazione. Le fonderie, acciaierie e trafilerie vorranno sempre maggiore qualità, mentre a causa della chiusura della Cina si è innalzata la richiesta in Europa e nel mondo di rifiuto da lavorare. Molti sperano nel fatto che presto la Cina riaprirà le porte, ma devono convincersi che lo farà solo per i semilavorati per le loro fonderie. Stessa questione per chi, ad oggi, cerca vie traverse in altri Paesi orientali. Sono sbocchi che valgono il tempo che trovano, instabili e fisiologicamente destinate a chiudersi. Inoltre essere informati sulle ultime novità mai come oggi è fondamentale per un'azienda del nostro settore. Noi siamo sia iscritti che sponsor di SiderWeb, principale piattaforma web per le novità del mercato metalli. Abbiamo continui rapporti con realtà che monitorano e pubblicano statistiche, tuttavia è per noi sempre fondamentale parlare direttamente con i maggiori player come le acciaierie.

Invece cosa consiglierebbe ad un'azienda che sta valutando l'acquisto di un impianto di macinazione come il mulino a martelli?

Vi sono molteplici punti di vista da analizzare. Prima di tutto la semplicità di manutenzione e sostituzione delle componenti soggette ad usura, tramite veloci accessi alla camera di macinazione. Poi la resistenza dei componenti, della cassa, del rotore e di tutti i componenti che intervengono alla lavorazione. L'integrità di queste parti diventa fondamentale nel lungo periodo. Alla fine la semplicità viene prima di tutto: con manutenzioni semplici e rapide la macchina deve restare in produzione il più tempo possibile. Il consiglio essenziale è di non cadere nella presunzione di voler fare tutto con un unico impianto e di non dar retta a quelle aziende che propongono queste soluzioni. All'acquisto del primo mulino a martelli non avevamo ancora tanta esperienza, tuttavia Panizzolo ha saputo consigliarci con trasparenza quale fosse il miglior ciclo di trattamento. Una fiducia che gli abbiamo dato per la sua esperienza diretta e che ancora oggi è abbondantemente confermata. In tutti questi anni i mulini hanno lavorato senza problemi anche un materiale insidioso come il barattolame a banda stagna.

Panizzolo Recycling Systems: esperienza diretta e più di 150 impianti nel mondo

Nato nel 1946 Panizzolo Recycling è un brand italiano riconosciuto a livello mondiale come azienda specializzata nella fornitura di soluzioni di riciclaggio rifiuti metallici. Il team Panizzolo è costantemente orientato alla ricerca e allo sviluppo di nuove soluzioni tecniche al servizio del cliente.

La presenza in azienda di un impianto di trattamento rifiuti metallici dedicato a produzioni e fasi di test e la profonda conoscenza del mercato sono condizioni imprescindibili per poter fornire ai clienti prodotti altamente performanti. Grazie all'impianto di trattamento per rifiuti metallici interno, il team tecnico, ha la possibilità di eseguire test mirati in fase di lavorazione su nuovi prodotti e brevetti.

Gli impianti di riciclaggio e i mulini a martelli progettati e realizzati da Panizzolo Recycling sono sistemi di riciclaggio brevettati, studiati per massimizzare il recupero delle materie prime secondarie, l'attività produttiva e la re-immissione diretta nel ciclo economico, contenendo i costi di produzione e manutenzione.

Nel corso degli anni sono state instaurate collaborazioni a lungo termine con il Dipartimento di Ingegneria dell'Università di Padova e con i laboratori tecnici di numerose fonderie. Investendo nella ricerca e nello sviluppo, sono stati studiati acciai anti-usura e leghe speciali per le componenti delle macchine per il trattamento dei rifiuti metallici. Questi studi consentono di aumentare il ciclo di vita delle componenti stesse e al tempo stesso di definire per ogni tipologia di rifiuto la fusione e gli acciai più idonei al trattamento, ottimizzando il rapporto resa/usura delle macchine.

Il rispetto dell'ambiente e lo sviluppo del business del cliente sono al centro della mission Panizzolo, per questo motivo l'azienda offre servizi di formazione, post-vendita e assistenza di qualità, sia in loco che da remoto al fine di massimizzare la produttività degli impianti.

La realizzazione di un impianto di riciclaggio prevede una prima fase di consulenza per identificare le esigenze del cliente; è possibile sia inserire un singolo macchinario in un sistema già esistente oppure realizzare un impianto di riciclaggio completo chiavi in mano. Data l'esperienza sono in grado di affiancare il cliente anche nelle scelte logistiche e di funzionamento dell'intero impianto.

La Panizzolo si affida ad aziende di carpenteria italiane certificate UNI EN ISO 9001, per la gestione della qualità di tutto il processo produttivo, e UNI EN ISO 3834-2 per i processi di fabbricazione mediante saldatura. Particolarmente importante è quest'ultima certificazione che viene rilasciata dall'Istituto Italiano Saldatura alla carpenteria e al singolo saldatore dopo il corso altamente professionalizzante dell'Istituto. Tutti i fornitori sono selezionati in base a standard di elevata qualità nella lavorazione dei singoli pezzi, a discapito di produzioni seriali di minor livello.

Nel 2018 l'Unione Europea ha certificato la qualità degli output dell'impianto di raffinazione Panizzolo Recycling come di eccellente qualità e conformi alle direttive REG.UE 333/2011 - REG.UE 715/2013. L'azienda veneta ha ottenuto anche la certificazione ISO 140001:2015. A riprova del suo impegno nel rispettare l'ambiente.

.jpg)