Progetto Mapei-Holcim per il recupero del calcestruzzo "reso" in centrale di betonaggio a fine cantiere o a fine giornata. Un'applicazione specifica per rispondere ad un problema specifico, secondo i dettami della Circular Economy

No, non è la famosissima canzone di fine anni '90 di Vasco Rossi. Però chi non vorrebbe almeno una volta nella vita riavvolgere il nastro, tornare indietro e rivivere una particolare emozione o tornare indietro e scrivere un altro finale a una particolare vicenda? Ebbene, a volte tornare indietro si può. Anzi, grazie a Mapei e Holcim possono essere recuperate e reimmesse nel ciclo produttivo di nuovo calcestruzzo le materie prime inerti che costituiscono qualsiasi tipologia di calcestruzzo, incluso quello per Spritz Beton, reso in centrale di betonaggio a fine cantiere o fine giornata. In occasione della scorsa fiera Ecomondo ne abbiamo parlato con Paolo Zambianchi, Technical Director di Holcim Aggregati Calcestruzzi S.r.l. e Gianluca Bianchin, Concrete Admixteures - Region Manager Europe South/West & South Africa di Mapei S.p.A.

Considerando che il calcestruzzo, dopo l'acqua, è il materiale più usato al mondo con stime che parlano di 50 miliardi di mc prodotti all'anno in tutto il mondo e considerando che le medesime stime parlano di una percentuale che varia dall'1 al 2% della produzione mondiale destinata a ritornare alla centrale di betonaggio, il progetto di ricerca Mapei/Holcim non solo è volto ad analizzare la fattibilità, nell'ambito dell'economia circolare, del recupero del calcestruzzo reso, ma è volto anche ad offrire una risposta concreta ad un problema specifico costituito, nella migliore delle ipotesi, da 50 milioni di mc di cls (l'1% appunto) che viene reso agli impianti di betonaggio. Come sottolinea Zambianchi: "si tratta di una problematica che hanno tutti i produttori di calcestruzzo e che ad oggi implica o il riutilizzo tramite downgrade per prodotti a minore resistenza o la trasformazione in rifiuto, codice CER 170101, creando il classico cubo in cls destinato a frantumazione e smaltimento. In realtà - prosegue - il cls che rientra dal cantiere alla centrale di betonaggio è a tutti gli effetti un prodotto che viene trasportato in betoniera con tanto di bolla di vendita recante la dicitura "reso"; è quindi un prodotto che non può essere considerato rifiuto perchè non esce mai dall'attenzione del produttore e che, oggi, grazie a KOM, la macchina/impianto che abbiamo ideato e di cui abbiamo depositato a fine 2017 brevetto internazionale, ridiventa a tutti gli effetti cls".

Elemento imprescindibile di questo processo di rilavorazione del cls reso è l'additivo Mapei Re-Con Zero, ossia Recycle Concrete with Zero Waste, sperimentato già nel 2011 da Mapei con Holcim per recuperare direttamente in autobetoniera, in tempi molto brevi, la totalità del calcestruzzo reso, senza generare scarti di lavorazione quali acque di lavaggio cariche di fini. Ma con la nuova macchina/impianto brevettata, di cui si vedrà in primo esemplare nel 2019 per essere poi commercializzata nel 2020, si ovvierà anche al problema di dover tenere impiegata la betoniera, facendola scaricare in uno spazio dedicato del piazzale, nonchè trattare un reso alla volta indipendentemente dalla quantità di materiale in essa contenuto. Come spiega Bianchin: "Re-Con Zero è un sistema bi-componente a base di speciali polimeri e composti inorganici, sviluppato nei laboratori di ricerca Mapei, e costituito da una prima parte che addensa il cls facendogli perdere completamente la fluidità e una seconda componente che funge da catalizzatore per velocizzare la presa della pasta cementizia creando due frazioni granulometriche più grandi, ossia ghiaia e ghiaietti, e sabbia. Queste tre frazioni - evidenzia - possono rientrare a pieno titolo nel ciclo produttivo del cls, senza che in realtà ne siano mai uscite".

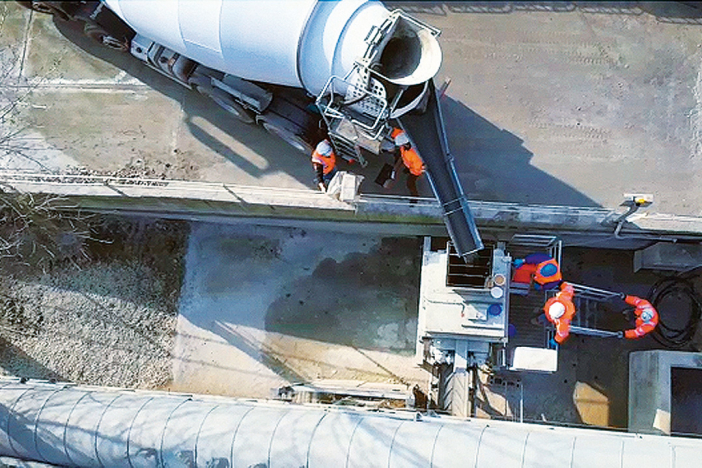

Nello specifico, KOM, il cui prototipo si trova presso l'impianto Holcim di Segrate (MI), è costituito da un corpo centrale formato da un mescolatore Batch di 3 mc di carica gestito da un software che in maniera automatica dosa l'additivo chimico, deresponsabilizzando l'operatore della betoniera che ha il solo compito di scaricare il suo reso. Come spiega Zambianchi: "è la macchina/impianto che in automatico misura sia la quantità versata sia il grado di umidità in essa contenuto e in base a questi parametri stabilisce il quantitativo di additivo da aggiungere. Tramite mescolazione, il cls fluido viene scomposto in componenti granulometriche e avviato ad un sistema di vibro vagliatura, dove un sistema di riscaldamento elimina l'umidità residua e separa le tre classi granulometriche che così possono essere riutilizzate per la produzione di nuovo cls. Quindi - conclude - quasi come se si schiacciasse il pulsante del rewind, il cls reso, addittivato e mescolato, da fluido cambia consistenza, ridando vita alle tre classi granulometriche iniziali che vengono destinate, ora in maniera precisa, alla produzione di nuovo cls, senza tenere ferma la betoniera e senza sprecare acqua di processo, ma potendo gestire più resi nell'arco di più ore e soprattutto riportando a titolo le componenti in maniera tale che il cls riconsegnato alla centrale di betonaggio diventi di nuovo materia prima da riutilizzare nel ciclo produttivo per la produzione di nuovo cls, in ottemperanza ai principi della Circular Econonmy".

.jpg)