Inserire macchine nuove in impianti preesistenti non è mai facile, ma grazie a O.R.S.I. srl e ai due vagli Spaleck SZWS 1200x4000 3D Combi e SEWS 1200x400 Evolution, la divisione Recycling di Valsir S.p.A è riuscita a migliorare notevolmente la qualità e le performance della linea di vagliatura, così da valorizzare al meglio gli scarti industriali plastici in un'ottica di vera ecosostenibilità

Dalle radici delle piante che sono in grado di percepire le vibrazioni acustiche causate dal rumore dell'acqua al punto da condizionarne la direzione di sviluppo, alle vibrazioni dei richiami che imitano la selvaggina migratoria o addirittura le vibrazioni curative delle campane tibetane: sono davvero diversi i tipi e le specificità di quelle che sono comunemente definite come oscillazioni meccaniche attorno ad un punto d'equilibrio. Oscillazioni e vibrazioni in grado di fare la differenza. Come quelle dei due vagli Spaleck installati dalla O.R.S.I. Srl e recentemente entrati in produzione alla Valsir S.p.A. nella divisione Recycling, un'importante società lombarda che da circa 10 anni ha deciso di dedicarsi anche al settore del riciclo materie plastiche.

Come ci spiega Linda Spinoni della Ditta O.R.S.I. Srl: "la divisione Recycling di Valsir ci ha contattati nella primavera dello scorso anno con la necessità di migliorare la qualità e le performance della linea di vagliatura esistente, costituita in realtà da due linee differenti sia per materiali che per problematiche, ossia la linea di lavorazione dei paraurti, serbatoi e tubi di plastica rigida triturati e quella della rafia sintetica. Parola d'ordine: migliorare la pulizia a secco dei materiali destinati al recupero tramite lavaggio. Una bella sfida a cui abbiamo risposto con due vagli Spaleck: SZWS 1200x4000 3D COMBI a tre frazioni e SEWS 1200x4000 EVOLUTION a due frazioni. Nell'estate 2019 abbiamo quindi organizzato per il Cliente una serie di test presso il Centro Prove Spaleck a Bocholt - continua Spinoni - una giornata di intenso lavoro con ripetute sostituzioni delle diverse griglie in acciaio e dei pannelli in gomma. Insieme ai tecnici della divisione Recycling di Valsir abbiamo trovato il giusto assetto e definito i parametri delle vibrazioni a livello ottimale, così da riuscire a separare le impurità dal materiale nel modo più efficiente. Le prove sono state eseguite prima con i materiali secchi e poi bagnati in acqua proprio perchè volevamo verificare l'effettiva assenza di problemi di intasamento, anche nelle peggiori condizioni di lavoro. Abbiamo dovuto far fronte anche alla problematica dei fili di rame nei manicotti che, nei vagli tradizionali, tendono ad incastrarsi tra le lamiere forate dei pannelli. Abbiamo provveduto alla separazione dei materiali grossolani che dovevano ritornare alla triturazione così da evitare intasamenti sulla linea a valle: un lavoro impegnativo e di alta professionalità - conclude Spinoni - gestito in modo sinergico con il solo obbiettivo di ottenere il massimo risultato possibile, tanto che, dopo la prova, la divisione Recycling di Valsir ha confermato l'ordine delle due macchine che sono state installate e sono entrate in produzione lo scorso autunno".

Vediamole allora da vicino queste due macchine.

Il vaglio SZWS 1200x4000 3D COMBI tre frazioni lavora sulle plastiche rigide. Si tratta di una macchina a doppio piano vagliante sovrapposto, larghezza 1.200 mm e lunghezza 4.000 mm, la portata di esercizio è di circa 10 ton/ora. Il materiale in ingresso viene triturato mediamente ad una pezzatura <100 mm e quindi separato alla massima efficienza: <4 mm (frazione polverosa), frazione media valorizzata, frazione di sopravaglio da riciclo. Il primo piano è in pannelli in acciaio con foro a sezione quadra 60x60 mm 3d (produzione speciale Spaleck), mentre il piano inferiore è composto da 12 pannelli in poliuretano forato. La macchina ha una frequenza di oscillazioni molto elevata, il moto è circolare e con una forte accelerazione.

Il vaglio della seconda linea, quella teli/rafia, è il modello SEWS 1200x4000 EVOLUTION, fori diversi su unico piano di pannelli elastici, in poliuretano flessibile. Il materiale in ingresso viene triturato mediamente ad una pezzatura <50 mm e quindi separato con la massima precisione: <4 mm frazione polverosa, 4-50 mm frazione valorizzata. La macchina è a piano di vaglio singolo, è larga 1.200 mm e lunga 4.000 mm ed ha una portata di esercizio superiore a 20 m3/ora.

Entrambe le macchine poi sono dotate di copertura superiore copri-scopri e sono state posizionate su castelli di sostegno, completi di scale e passerelle.

Come ha evidenziato Samuela Niboli, Responsabile Divisione Recycling Valsir: "siamo molto contenti di aver acquistato i vagli Spaleck, abbiamo ottenuto il risultato che volevamo compiendo un ulteriore passo avanti nella continua sfida in Ricerca e Sviluppo che portiamo avanti da sempre, il nostro obiettivo primario è quello di garantire ai nostri clienti qualità e affidabilità, pilastri fondamentali che ci guidano anche nella selezione dei nostri fornitori. La Ditta O.R.S.I. ci ha dato le risposte che cercavamo, abbiamo instaurato un ottimo rapporto di collaborazione che va oltre la semplice vendita. Abbiamo dapprima affrontato la problematica tecnica, abbiamo testato e visto i risultati sul campo ed infine siamo arrivati alla definizione di un accordo contrattuale. Ci siamo trovati bene ed abbiamo apprezzato la professionalità e l'operatività anche nel post vendita. Un team ben organizzato che ci supporta in ogni momento nel miglior modo possibile. Diciamo che Spaleck ha mantenuto fede al suo buon nome, si tratta di macchine ben costruite, robuste e che sviluppano una forte energia cinetica".

In più, come sottolinea Stefano Orsi, Amministratore Delegato di O.R.S.I. Srl: "Abbiamo adattato le regolazioni ai parametri di linea e migliorato tutte le fasi della lavorazione, un risultato veramente entusiasmante. Non è facile, né tanto meno scontato, inserire macchine nuove in impianti preesistenti. Bisogna fare attenzione e prendere piena coscienza di tutto quanto succede a monte ed a valle del nuovo macchinario. Spaleck ha tanti anni di esperienza ed ha sempre buone indicazioni da suggerire. Noi rappresentiamo Spaleck in Italia da 7 anni ed abbiamo recentemente rinnovato l'accordo fino al 2025. Abbiamo referenze importanti in tutto il Paese e clienti che lavorano tipologie diverse di materiali e di rifiuti: Industriali/Commerciali, Compost, Metalli, Plastiche, Ceneri, Terre e CDR. Nel caso ci venga richiesto possiamo programmare visite presso tutti i nostri Clienti Italia/Europa, oltre a poter organizzare prove direttamente presso il "Test center Spaleck". A riprova della qualità del prodotto, a fine anno avremo operative in Italia quasi venti macchine, un risultato davvero importante per la nostra Azienda".

Spaleck

Azienda tedesca con quasi 150 anni di storia alle spalle e sede a Bocholt nel Nordreno-Vestfalia effettua quasi il 90% delle lavorazioni al proprio interno affidandosi a fornitori esterni, accuratamente selezionati, solo per i cuscinetti, la trasmissione e la parte elettrica. Spaleck produce una gamma di prodotti di alta precisione, tutti basati sul principio del moto vibrante: vagli sgrossatori a barra, vagli primari mono e bi stadio per rifiuti, vagli secondari con pannelli in pliuretano "flip flow", vagli drenanti, tramogge dosatrici e alimentatori vibranti. Le applicazioni sono innumerevoli, ad esempio: prevagliatura scarti edili e ferrosi, car fluff, vagliatura RSU- RSA- CRD- CSS- legno- inerti- plastiche, trattamento ceneri, terre e scarti di combustione, scarti di lavorazione alluminio e ferro, vagliatura rifiuti industriali, ingombranti, commerciali e vetro.

Le tramogge di alimentazione vibranti sono l'ideale per il dosaggio e la distribuzione dei materiali che sono sottoposti a selezione meccanica (sistemi di separazione ottica/correnti indotte). Disidratazione dei materiali bagnati. Ogni macchina può essere realizzata secondo le esigenze del cliente. Esistono macchine con 3 sezioni di vagliatura sullo stesso piano oppure 3 frazioni su due piani e così via, fino a separare 5-6 frazioni con una sola macchina. In generale il sistema di vagliatura vibrante è molto preciso (la frazione vagliata è sempre molto regolare), le macchine non hanno problemi di intasamento dovuto all'umidità e occupano poco spazio. Le dimensioni dei macchinari vanno da una larghezza minima di 1 m a massima 3 m, lunghezza minima 3 m e massima 9 m. Si possono trattare portate molto elevate, in relazione al tipo di materiale da poche tonnellate a oltre 400 ton/ora. La manutenzione è ridotta al minimo grazie anche al sistema di lubrificazione centralizzato.

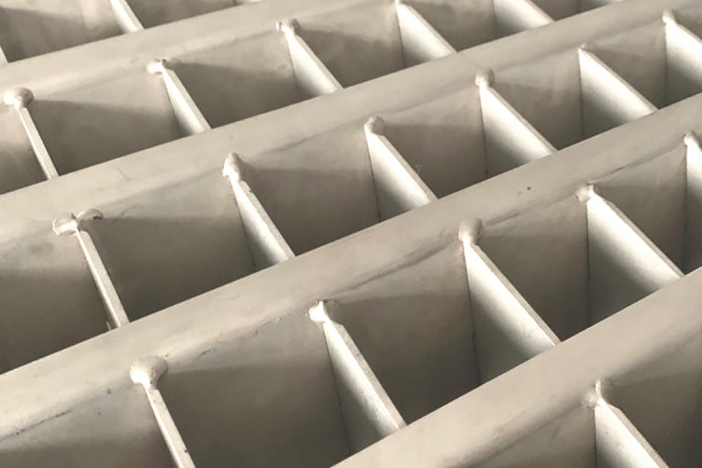

Esistono centinaia di pannelli per ogni tipo di vagliatura. Per la pre-vagliatura adottiamo "cassetti" in acciaio o in alternativa acciaio gommato, per la vagliatura fine abbiamo pannelli in poliuretano forato di diversi spessori. I fori possono essere di forme diverse: rotondi, quadrati, rettangolari, allungati, asolati o speciali, in base alla tipologia di materiali da trattare. Il sistema di sostituzione dei pannelli è molto semplice e rapido su tutte le macchine: per i pannelli in gomma non ci sono bulloni è un sistema ad incastro, i cassetti invece sono imbullonati ma hanno il peso limitato in modo da poter essere sostituiti, senza particolare sforzo, da un solo meccanico.

.jpg)