In Germania Helmut Westarp, specializzata in CDR, aveva bisogno di un impianto completo efficiente e altamente redditizio per la sede di Aschaffenburg.

L’azienda tedesca ha trovato in Vecoplan il partner ideale per il trattamento delle frazioni di rifiuti a medio o alto potere calorifico

Nella sede di Aschaffenburg, la Helmut Westarp GmbH & Co. KG tratta sovrapproduzioni, frazioni di rifiuti ingombranti, grandi imballaggi e rifiuti commerciali non preselezionati trasformandoli in combustibili derivati da rifiuti (CDR) di diverse qualità. L'azienda specializzata in smaltimenti rifornisce impianti di incenerimento dei rifiuti, ma prevalentemente cementifici, ad esempio con frazioni a medio potere calorifico per il recupero termico o con frazioni ad alto potere calorifico che sostituiscono i combustibili fossili, per il bruciatore principale.

L'azienda di medie dimensioni a conduzione familiare specializzata negli smaltimenti Westarp è stata fondata nel 1967. Nei suoi primi anni, l'azienda si è concentrata sul recupero della carta straccia. Oggi fornisce differenti frazioni di rifiuti a ben 5000 clienti di diversi settori industriali in tutta la regione del Reno-Meno. La linea di trattamento esistente non era tuttavia più in grado di garantire le prestazioni richieste e non poteva essere adattata in modo flessibile e affidabile alle diverse qualità di combustibili.

Un partner unico per diverse soluzioni

Westarp cercava un fornitore di soluzioni che potesse fornire una linea di trattamento completa dalla pianificazione del progetto all'installazione fino alla messa in servizio. L'azienda si è dunque rivolta a Vecoplan AG.

La società con sede a Bad Marienberg nel Westerwald sviluppa e costruisce macchinari e impianti idonei per ottenere combustibili alternativi da materie plastiche, dalla carta e anche da rifiuti domestici e commerciali. Attualmente Vecoplan impiega ben 500 collaboratori in tutto il mondo. Il portafoglio dell'azienda comprende inoltre servizi di consulenza per la ricerca e la progettazione di soluzioni su misura, una gestione globale del progetto che comprende il montaggio, la messa in servizio e un'assistenza completa. I clienti ricevono tutto da un unico fornitore.

«Il nostro compito consisteva nel fornire un efficiente impianto completo che raggiungesse elevati livelli di disponibilità, rendimento, efficienza energetica e qualità dei combustibili derivati dai rifiuti trattati», spiega Tim Hamer, Direttore commerciale di Vecoplan.

«Westarp voleva essere in grado di trattare diverse qualità di combustibili in modo flessibile e affidabile. Per farlo, la nuova tecnologia doveva essere integrata nella linea di trattamento esistente.» In stretta collaborazione con il cliente, l'azienda costruttrice di macchine non solo ha dovuto progettare gli impianti per la massima efficienza e affidabilità ma, soprattutto, per poter produrre in modo affidabile le diverse qualità di combustibili.

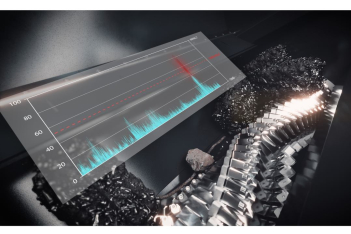

Vecoplan ha fornito a Westarp due efficienti trituratori primari che alimentano un impianto con opzioni di regolazione molto diverse per soddisfare diverse specifiche di selezione e triturazione. Separazioni tra materiale ferroso e non ferroso, varie separazioni nel vicino infrarosso nonché due separatori pneumatici contribuiscono alla garanzia della qualità. Vecoplan ha inoltre fornito l'intera tecnologia di trasporto, compresi trasportatori a nastro, distributore a pendolo, trasportatore a catena e trasportatore a doppia coclea.

Senza lunghi tempi di inattività

Gli ingegneri di Vecoplan hanno dovuto considerare le condizioni strutturali esistenti per integrare in modo sicuro i nuovi impianti con sistemi di selezione nel capannone esistente. Lo spazio a disposizione era limitato. Per realizzare un impianto ottimale, Vecoplan ha puntato sulla tecnologia di rilevamento 3D, con la quale l'azienda ha progettato in via preliminare l'impianto. Per assicurare che l'utente riceva un materiale in uscita di elevata qualità, i macchinari sono già stati progettati per il diverso materiale in entrata. «Durante l'intera realizzazione era importante che l'attività si interrompesse solo per brevi periodi durante gli ampliamenti dell'impianto e le conversioni, per evitare tempi di inattività prolungati», afferma Tim Hamer.

Sicuro e flessibile

La maggior parte del materiale viene conferita dal servizio di trasporto proprio dell'azienda o proviene da altre imprese. I rifiuti commerciali hanno una densità apparente di circa 200-250 chilogrammi per metro cubo, i rifiuti di produzione poco meno di 120-180.

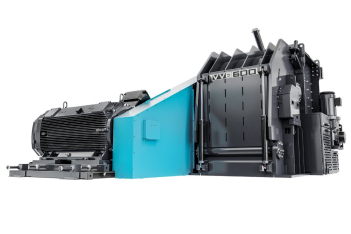

Il personale preseleziona sommariamente il materiale con escavatori a benna e pale gommate, alimentandolo quindi nell'unità di triturazione primaria: il trituratore bialbero della serie VVZ 2500 di Vecoplan lo tritura fino a una granulometria inferiore ai 200 millimetri. La macchina lo alimenta in continuo su un annesso nastro trasportatore. Il nastro trasportatore oltrepassa un separatore magnetico a nastro che rimuove la frazione ferrosa dalla massa. In seguito il separatore pneumatico a tre frazioni separa il materiale in una frazione pesante, una media e una leggera. Il separatore pneumatico può essere regolato per separare inoltre la frazione leggera in una frazione ad alto e a medio potere calorifico. «A seconda dell'esigenza del mercato, il gestore può regolare la separazione sulla frazione a medio e ad alto potere calorifico oppure su un funzionamento combinato», spiega Hamer.

Un altro separatore magnetico a nastro libera la frazione pesante dal ferro. Il materiale pesante giunge in seguito a un separatore di metalli non ferrosi. Qui i metalli non ferrosi vengono separati in un processo a corrente indotta e raccolti separatamente in un container.

La frazione intermedia prodotta dal separatore pneumatico viene liberata anche dal ferro e convogliata su un vaglio con maglia da 200 millimetri. Il materiale più grande viene raccolto in una tramoggia e se necessario riconvogliato al trituratore primario. Anche i residui dell'impianto di selezione vengono inoltre conferiti in questa tramoggia. Il materiale dalle dimensioni inferiori ai 200 millimetri arriva in una tramoggia sottostante. Westarp fornisce questi combustibili sostitutivi a medio potere calorifico a clienti che impiegano i CDR per il recupero termico.

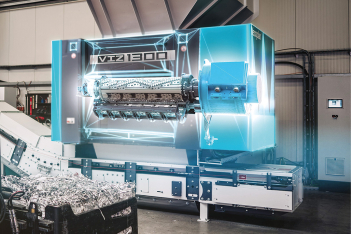

Dopo la separazione pneumatica, la frazione leggera passa attraverso un ulteriore separatore magnetico a nastro. In seguito giunge nel raffinatore. La distribuzione uniforme su entrambi i raffinatori avviene a opera di un distributore a pendolo. A tale scopo Vecoplan ha installato due macchine della serie VEZ 2500 TT, che l'azienda ha sviluppato specificamente per il trattamento dei CDR. La serie è progettata per il massimo rendimento con un dispositivo di taglio a elevata efficienza. Le macchine presentano inoltre una disponibilità tecnica molto elevata. È installato il rotore W brevettato, che garantisce la massima potenza di taglio con 288 lame concave sono disposte su otto file. Ogni lama può essere usata più volte. L'utente beneficia di una distribuzione granulometrica omogenea, di una lunga durata di servizio e di bassi costi d'esercizio con un'ottima accessibilità alla manutenzione. Il concetto di azionamento HiTorc è costituito da due motori sincroni a coppia elevata a frequenza variabile da 247 kilowatt ciascuno e un convertitore di frequenza da 315 kilowatt per ogni azionamento. Essi garantiscono un risparmio energetico del 20-30 percento rispetto agli azionamenti convenzionali nella raffinazione. Sono silenziosi e non richiedono quasi manutenzione, consentendo un avviamento sicuro anche in caso di macchina a pieno carico.

Se un raffinatore dovesse essere in manutenzione, Westarp può gestire la linea anche con una sola macchina. Le macchine triturano la frazione leggera fino a una granulometria inferiore ai 30 millimetri con una produttività di 15 tonnellate all'ora ciascuna. Un magnete a tamburo estrae ulteriore metallo ferroso dal materiale raffinato. La linea completa funziona cinque giorni alla settimana su due turni di otto ore ciascuno. In tal modo Westarp ricava combustibile sostitutivo ad alto potere calorifico. Esso viene raccolto, scaricato e trasportato ai clienti finali.

Una crescita continua

«Alla fine del 2020, l'azienda specializzata in smaltimenti ci ha incaricati dell'ampliamento dell'impianto», afferma Tim Hamer.

«Dovevamo espandere ulteriormente la flessibilità in modo che Westarp potesse servire ancor meglio la crescente domanda di combustibili derivati da rifiuti da parte dei clienti.» L'obiettivo era quello di aumentare ulteriormente in modo significativo la produttività a 50 tonnellate all'ora e assicurare la flessibilità dell'impianto e il collegamento agli impianti esistenti. A tale scopo Vecoplan ha installato un trituratore primario monoalbero aggiuntivo della serie VEZ 3200, che tritura il materiale fino a una granulometria inferiore ai 250 millimetri. Il materiale viene quindi liberato dal ferro e selezionato in una frazione pesante e una leggera all'interno di un separatore pneumatico.

«La nuova parte dell'impianto va a completare l'impianto esistente. Il nostro cliente può ora scegliere fra tre diverse modalità di funzionamento», spiega Tim Hamer. Per produrre CDR ad alto potere calorifico, seleziona la modalità operativa 1: la frazione leggera viene alimentata sul nastro trasportatore dopo la triturazione primaria e la separazione del ferro. Il raffinatore tritura ulteriormente il materiale e lo trasforma in CDR ad alto potere calorifico. L'impianto combina la frazione pesante con la frazione media dell'impianto esistente per trattare ulteriormente il flusso.

Nella modalità operativa 2, Westarp può produrre CDR a medio potere calorifico. A tal fine, dopo la triturazione primaria e la separazione del ferro, il flusso di materiale viene convogliato completamente nella frazione pesante del separatore pneumatico, combinato con la frazione media dell'impianto esistente e lì sottoposto a ulteriore trattamento.

La modalità operativa 3 trasporta il materiale all'impianto di selezione. A tale scopo, dopo la triturazione primaria e la separazione del ferro, il flusso di materiale viene conferito completamente all'impianto di selezione tramite un nastro trasportatore separato attraverso la frazione pesante e leggera del separatore pneumatico. Nell'impianto di selezione, i materiali molto diversi possono essere selezionati e trattati per un ulteriore recupero.

Per questo progetto, Vecoplan ha fornito tutto da un unico fornitore - dalla gestione del progetto al montaggio, all'installazione elettrica, alla tecnologia di macchinari, trasportatori, separatori e selezionatori, alla struttura in acciaio fino alla messa in servizio. Grazie all'ampliamento, Westarp dispone ora di un sistema flessibile con il quale l'azienda di smaltimento può abilmente reagire ai diversi materiali in entrata e ai requisiti di quelli in uscita», afferma con piacere l'esperto di Vecoplan Hamer.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)