La ditta tortonese O.R.S.I. Srl importa in Italia dal 1976 alcune tra le migliori tecnologie europee per l’ambiente. In questi anni si sono creati rapporti solidi e duraturi con diversi fornitori.

Oltre alla collaborazione storica di O.R.S.I. con il marchio M&J, che dura da più di vent’anni, sono ormai decennali anche le collaborazioni nate con i produttori Spaleck e Westeria

All'inizio degli anni '80 l'azienda ha iniziato ad affermarsi nel settore ambientale e più specificatamente nel compostaggio delle matrici organiche di scarto, con la vendita dei primi biotrituratori e le prime rivoltatrici, crescendo poi costantemente nel corso degli anni ed acquisendo la rappresentanza di prestigiose aziende europee leader nel settore trattamento rifiuti.

Ad oggi O.R.S.I. Srl è partner commerciale esclusivo per l'Italia dei seguenti marchi:

• M&J, costruttore danese di trituratori primari e secondari.

• WESTERIA, costruttore tedesco di separatori aeraulici, sistemi di trasporto, dosaggio e distribuzione.

• SPALECK, costruttore tedesco di tramogge e vagli vibranti.

• GÖWEIL, costruttore austriaco di filmatrici e presse-filmatrici.

• ZEMMLER, costruttore tedesco di vagli rotanti.

• WAGNER MAGNETE, costruttore tedesco di separatori magnetici e a correnti indotte.

Oltre a ciò, propone anche vagli a stelle/dischi, miscelatori e trituratori a coclee per il compostaggio e il digestato.

O.R.S.I. Srl è un'azienda famigliare che ha portato avanti nel tempo la passione e i valori con i quali è stata fondata. Precisione, affidabilità, organizzazione e determinazione sono solo alcuni degli elementi chiave che distinguono da sempre la famiglia Orsi, i propri collaboratori e che vengono richiesti anche ai propri partner commerciali esteri. In questi anni si sono creati rapporti solidi e duraturi con molti di essi. Oltre alla collaborazione storica della O.R.S.I. con il marchio M&J, che dura da più di vent'anni, sono ormai decennali anche le collaborazioni nate con i produttori Spaleck e Westeria. Entrambe le aziende sono localizzate nell'area della Renania settentrionale-Vestfalia, in Germania, ed entrambe hanno esperienza storica nella produzione dei propri macchinari, in particolare Spaleck nella tecnologia vibrante e Westeria in quella della separazione aeraulica, oltre che del trasporto, movimentazione e dosaggio del materiale. Questo permette alla O.R.S.I. Srl di proporre ai propri clienti non solo singole macchine, ma soluzioni che vedono spesso integrate le tecnologie Spaleck e quella Westeria.

In tutti gli impianti (recupero di materia o energetico), dopo la fase di triturazione, il materiale viene sempre separato. Per la suddivisione del materiale in frazione grossolana, intermedia e fine, in generale, il vaglio vibrante è un'ottima soluzione. Il sistema di vagliatura vibrante è infatti molto preciso ed efficace, permette di ottenere una frazione vagliata molto regolare, i problemi di intasamento (specie con materiale umido) sono ridotti al minimo e anche gli spazi occupati dalle macchine sono molto limitati. Spaleck propone vagli a singolo o doppio piano di vaglio, con larghezze di lavoro variabili da 1 a 3 metri e lunghezza da 3 a 9 metri. Inoltre anche la configurazione dei singoli piani di vaglio e la foratura sono assai variabili: esistono pannelli in acciaio, in acciaio gommato, in poliuretano... i cui fori possono essere rotondi, quadrati, rettangolari, allungati, asolati, in base alla problematica da risolvere.

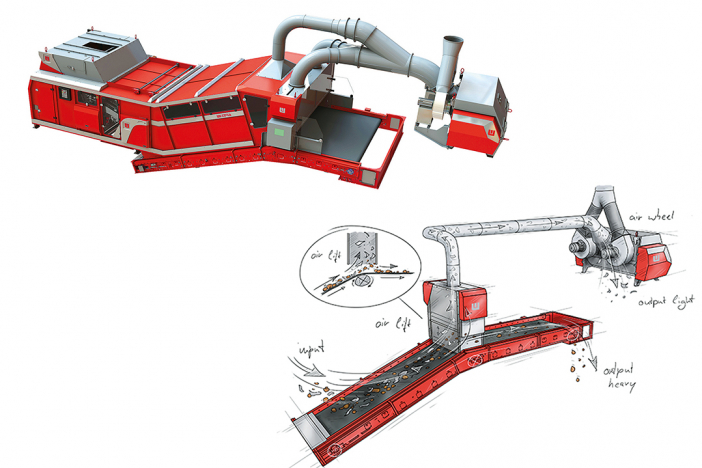

L'attenzione al dettaglio e l'ampia varietà di possibilità di configurazione delle macchine, in modo da adeguarsi alle più disparate esigenze del caso, sono punti chiave condivisi anche da Westeria, la quale propone per tutti i suoi prodotti strutture modulari, facili da configurare e inserire anche in impianti preesistenti. Per questo motivo, O.R.S.I. Srl, nella fase di trattamento del rifiuto o compost, propone, dopo la vagliatura vibrante Spaleck, una separazione aeraulica con i macchinari Westeria. In base alle necessità, Westeria può proporre separatori aeraulici a due frazioni (pesante e leggero), oppure a tre frazioni (pesante, leggero, ultraleggero) e ancora, separatori aeraulici a tamburo oppure ad aspirazione, fissi o mobili.

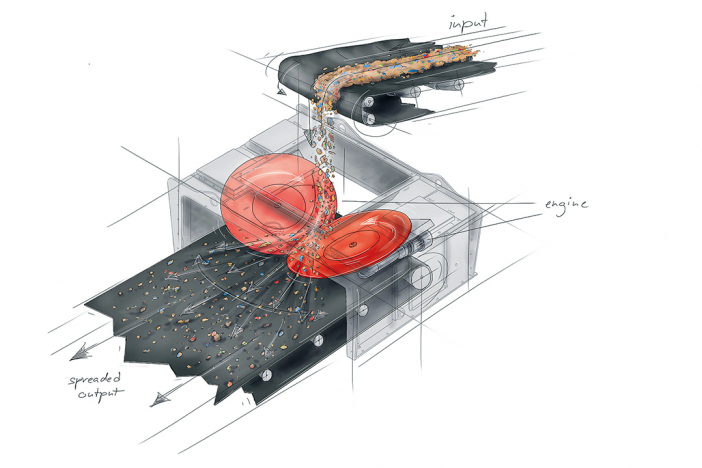

"L'efficacia delle due tecnologie è stata testata in molteplici impianti, sia in Italia che all'estero. Pochi mesi fa è stato avviato un nuovo impianto nel Sud Italia per la produzione di C.S.S. destinato principalmente a recupero energetico (centrali elettriche e termovalorizzatori). Si tratta di un impianto in grado di trattare circa 1.500 ton/giorno e che vede l'impiego di trituratori primari M&J 6000, deferizzatori ed ECS Wagner, due vagli vibranti Spaleck a singolo piano (larghezza 3.000 mm e lunghezza 8.000 mm) e di due separatori aeraulici a tamburo Westeria AirStar 3000. Inoltre tutti i nastri e le strutture di sostegno sono sempre opera di Westeria. Per noi è una grande soddisfazione riuscire a collaborare insieme ai nostri partner, diversi partner uniti in un unico progetto", dichiara Stefano Orsi, amministratore delegato della O.R.S.I. Srl, che prosegue: "Proprio lo scorso mese, un nostro cliente, in fase di revamping di una linea di compostaggio, si è rivolto alla nostra azienda con una richiesta ben precisa: migliorare la vagliatura del materiale e ottenere un prodotto finale quanto più puro possibile. Abbiamo così organizzato una prova con il materiale del cliente inizialmente presso il test center di Spaleck e, successivamente, presso quello di Westeria. Una volta arrivato il materiale al centro prove Spaleck, sono stati effettuati vari test di vagliatura: abbiamo cambiato tipo di griglie, tipologia di foro, variato alcuni parametri della macchina fino a trovare la miglior configurazione possibile. Il materiale vagliato è stato quindi trasferito presso il test center Westeria, che dista un centinaio di chilometri da quello Spaleck. In Westeria si è conclusa la prova testando le tecnologie aerauliche e il DiscSpreader®, un sistema brevettato, il cui principio si basa sull'accoppiamento di due dischi con superficie curva che, ruotando in senso opposto, distribuiscono uniformemente i materiali in arrivo da un nastro a quello successivo. Una macchina di dimensioni ridotte che supera di gran lunga l'utilizzo di sistemi tradizionali di dosaggio ingombranti e pesanti. Il centro prove è a parer nostro la soluzione migliore per mostrare l'effettiva efficienza dei prodotti e per assicurare un acquisto che soddisfi le esigenze del cliente. Riteniamo fondamentale, in fase di sviluppo di un progetto, avere la possibilità di testare i macchinari con il materiale del cliente: ogni tipo di materiale ha infatti delle proprie caratteristiche fisiche e chimiche che lo rendono unico".

La fondamentale importanza di testare il materiale è ampiamente condivisa sia da Spaleck che da Westeria, due aziende di rilievo nel settore che investono costantemente tempo e risorse nei loro centri prove. Il Test Center Spaleck è stato inaugurato nel 2014 e inizialmente si estendeva su una superficie di 800 mq. Ad inizio di quest'anno, è stato modernizzato ed ampliato a 1.400 mq; vanta ora due linee di vagliatura, che possono essere collegate tra loro. Ciascuna linea è dotata di tramoggia di alimentazione, nastri, scivoli e vagli di vario tipo. Il test center Westeria copre invece uno spazio di circa 720 mq e si compone di un MultiFeeder (tramoggia di alimentazione con rullo dosatore), un ChainCon (nastro a catene in grado di raggiungere notevole inclinazione), un DiscSpreader®, un AirStar e un AirLift.

In entrambi i casi, sia presso Spaleck che presso Westeria, le prove vengono sempre ampiamente documentate e valutate con fotografie, video e analisi, messe a completa disposizione del cliente.

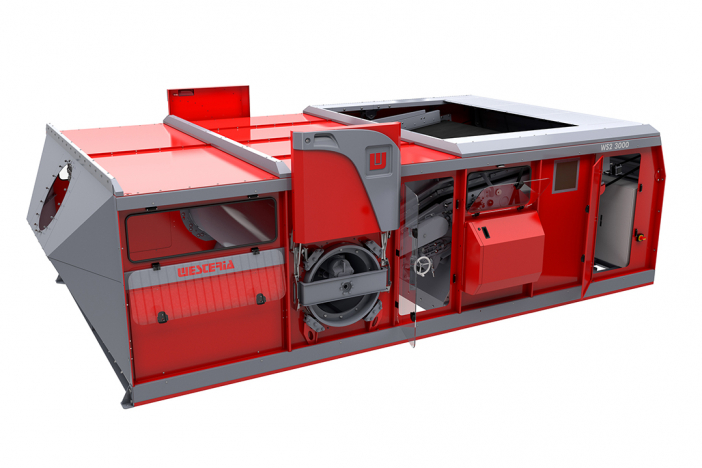

Westeria AirStar

Separatore aeraulico a tamburo a due frazioni o tre frazioni

• disponibile in 5 modelli differenti

• larghezza di lavoro: da 1.000 mm a 3.000 mm

• larghezze nastro disponibili: 1.000 mm, 1.500 mm, 2.000 mm, 2.500 mm, 3.000 mm

• camera di espansione: da 1.485 mm a 4.455 mm

• nastro di alimentazione: regolabile verticalmente e orizzontalmente

• flusso d’aria: regolabile

• fornito in combinazione con rotocella AirWheel per separazione di eventuali materiali residui provenienti dal tubo di scarico del separatore.

Westeria AirLift

Separatore aeraulico ad aspirazione a due frazioni

• disponibile in 6 modelli differenti

• larghezza di lavoro: da 1.000 mm a 3.500 mm

• nastro trasportatore ad alta velocità: fino a 4 m/sec.

• fornito in combinazione con rotocella AirWheel per separazione di eventuali materiali residui provenienti dal tubo di scarico del separatore.

.jpg)