Durante la prima edizione digitale di Ecomondo abbiamo partecipato a una conferenza dedicata al co-processing, con un focus sui PFU - Pneumatici Fuori Uso. Ad aiutarci a capire come funziona questo processo c'erano Marco Turri, Direttore di Geocycle (Italia) Srl; Daniele Fornai, Responsabile Operazioni di Ecopneus; Mauro Nolli, Consulente della M&IT Consulting e Massimiliano Bienati, Reporting Expert di Fondazione per lo Sviluppo Sostenibile

Lo pneumatico fuori uso è un materiale che ha mille potenzialità. Il suo totale recupero ci permette di ridurre la nostra impronta ecologica. La sostenibilità ambientale e la realizzazione di una completa economia circolare sono stati i temi chiave che hanno caratterizzato la conferenza.

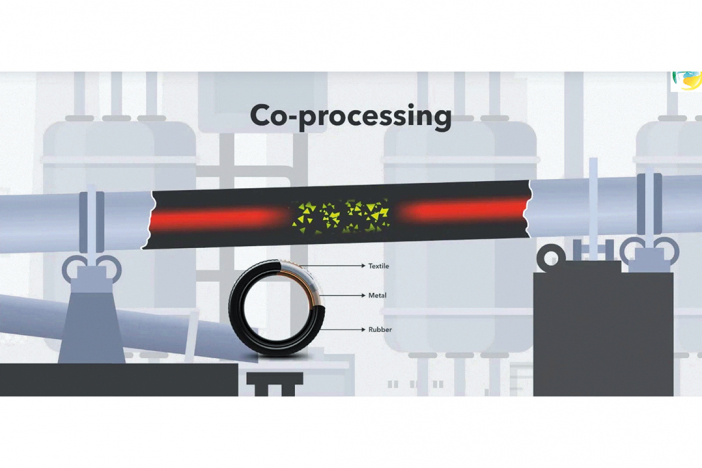

Il co-processing, ovvero il recupero combinato di energia e materia, è stato studiato a lungo non solo dalle aziende, ma anche dall'Unione Europea, che nel 2011 lo ha inserito, nella gerarchia dei rifiuti, tra il riciclo dei materiali che compongono i prodotti e il "waste to energy" - l'impiego dei rifiuti come fonte di energia per qualsiasi processo -, proprio perché consente di recuperare sia energia che materia dagli stessi rifiuti.

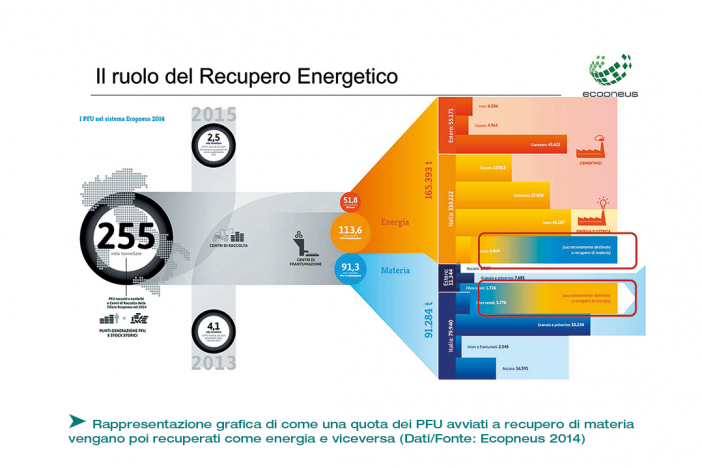

Il recupero energetico e quello di materia, infatti, sono intrinsecamente legati, non antagonisti: all'interno dell'uno esiste l'altro, e viceversa. "Ci sono dei flussi di rifiuti, come ad esempio le fibre tessili, che non potendo essere più utilizzate come materiale vengono comunque valorizzate a livello di combustibile", afferma Daniele Fornai, Responsabile Operazioni di Ecopneus. È importante, quindi, cercare di bilanciare i due tipi di recupero.

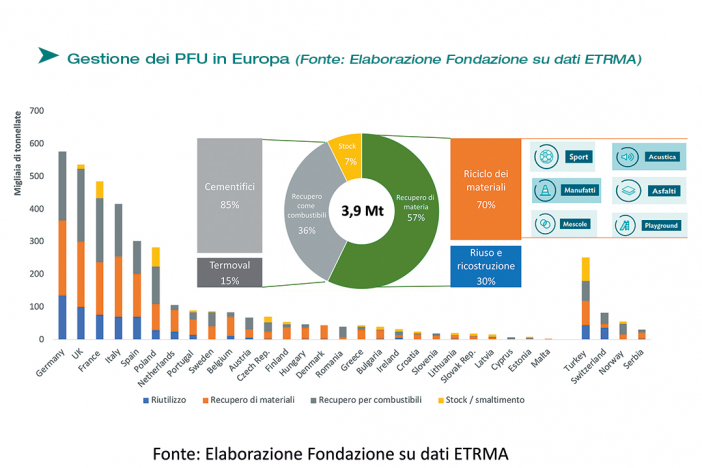

Ecopneus, società consortile senza scopo di lucro che si occupa di raccolta, trattamento e recupero dei PFU, dal 2011 redige un bilancio annuale per verificare quante tonnellate degli Pneumatici Fuori Uso che gestisce vengono avviate verso le due tipologie di filiere. Nel 2019, la ripartizione dei due flussi si è mantenuta piuttosto omogenea (57% recupero di materia, 43% recupero di energia), l'obiettivo è di mantenere correttamente bilanciati i due percorsi di recupero per garantire stabilità nella filiera dei PFU. Di grande rilevanza è anche combustibile alternativo ottenuto dal recupero degli Pneumatici Fuori Uso, il TDF (Tire Derived Fuel), che viene utilizzato per la stragrande maggioranza dai cementifici, rimpiazzando i tradizionali combustibili fossili. Per il processo di recupero dei PFU, "Si parte dal pneumatico intero, che viene sottoposto ad un primo processo di frantumazione, da cui si ottiene del ciabattato destinato appunto al recupero energetico, e quindi, principalmente ai cementifici", spiega Mauro Nolli, Consulente della M&IT Consulting.

"Il processo potrebbe fermarsi qui oppure continuare verso una seconda triturazione, in modo da ottenere gomma vulcanizzata granulare, un nuovo prodotto a tutti gli effetti. Questo prodotto si presenta sotto forma di granuli o polverini che, opportunamente valorizzati e utilizzati, danno una seconda vita al nostro pneumatico".

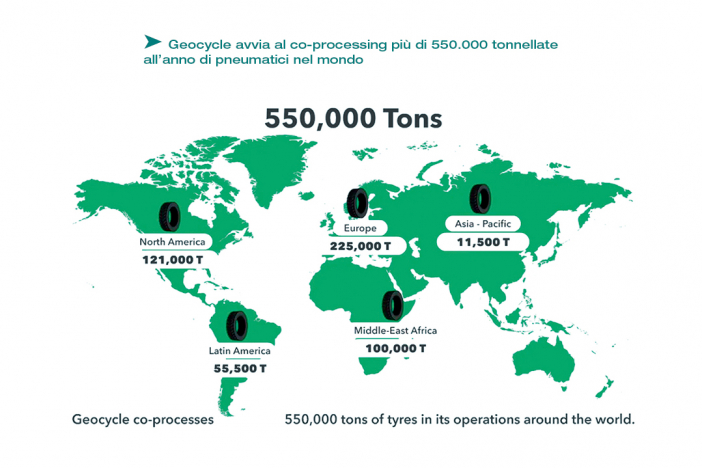

Un'azienda che da sempre è attiva nella gestione sostenibile e responsabile dei rifiuti è Geocycle. Tra i pionieri nell'implementazione dei principi dell'economia circolare, Geocycle si occupa della valorizzazione di rifiuti e residui produttivi garantendone il corretto recupero nei cementifici del Gruppo Holcim, di cui Geocycle è parte al 100%. Holcim Italia è presente a Ternate, in provincia di Varese, con una cementeria che da circa otto anni utilizza pneumatici triturati come combustibile alternativo. "Abbiamo un'autorizzazione di 19.000 tonnellate annuali e di queste, ad oggi, ne utilizziamo 12/13.000. Vogliamo provare a saturare la nostra autorizzazione", ha detto Marco Turri, Direttore di Geocycle (Italia) Srl, "e stiamo modificando i nostri impianti per utilizzare anche la parte residua come il tessile, quindi sempre materiale proveniente dal mondo degli pneumatici". Il cementificio utilizza completamente i rifiuti in ingresso, recuperando totalmente l'energia e la materia senza produrre scarti o ceneri, poiché il processo di produzione del cemento ha bisogno di tutti questi elementi per arrivare al clinker, il semilavorato a cui si aggiungono altre sostanze che porteranno poi il cemento ai valori di resistenza desiderati. "Oggi abbiamo raggiunto valori elevati di sostituzione termica da rifiuti per il recupero energetico e grazie a importanti passi che stiamo per compiere, proviamo a svincolarci completamente dall'utilizzo di combustibili fossili, andando sempre più verso un prodotto e un ciclo produttivo sostenibili. Stiamo andando in questa direzione non solo per i combustibili, ma anche per altri materiali", ha continuato Turri.

Ma non è finita qui. Geocycle, come già accennato, sta anche trasformando una vecchia sezione del suo impianto per gestire la frazione tessile residua dopo il processo di frantumazione.

Un tasto dolente riguarda il fatto che buona parte del combustibile da PFU prodotto in Italia viene purtroppo esportato all'estero. In particolare, nel 2019 il 60% del combustibile e il 100% del tessile sono stati avviati al recupero in cementerie estere. "Questo è un punto di debolezza del sistema che speriamo possa essere migliorato", dichiara Daniele Fornai, "ed è una perdita importante per un Paese privo di risorse fossili come il nostro".

è stato stimato che la quantità di combustibile ceduta nel 2019 a Paesi stranieri sarebbe bastata ad illuminazione Roma per quattro anni. è quindi di grande importanza sfruttare internamente queste risorsa a km 0, perché "da un lato abbiamo una perdita economica, dall'altro una perdita dal punto di vista ambientale", spiega Massimiliano Bienati, Reporting Expert di Fondazione per lo Sviluppo Sostenibile "e questo ci porta anche un problema di competitività a livello del sistema di produzione di cemento nazionale". Questo perché se in Italia possiamo utilizzare combustibili secondari (come i PFU, ma anche altri), possiamo anche avvantaggiarci sul consumo finale di energia, che serve appunto per i processi produttivi.

Quindi perché nel nostro Paese non riusciamo a indirizzare tutto quello che si ricava dalla preparazione al recupero energetico (si parla di una quota intorno al 40/43%) verso impianti produttivi che si trovano sul territorio nazionale?

Prima di analizzare le diverse problematiche, è importante dare uno sguardo al percorso che è stato intrapreso per affinare gli impianti e la loro capacità produttiva ma anche, e soprattutto, per perfezionare la qualità del prodotto. Come dicevamo prima, infatti, l'obiettivo è riportare in casa la maggiore quantità di risorse possibile, che però devono soddisfare determinati requisiti, anche per una questione di competitività. "Per noi la parte qualitativa è fondamentale. Il cementificio utilizza quantità di combustibile alternativo significative, quindi avere a disposizione del materiale controllato, che arriva sempre con la stessa pezzatura, tagliato bene e senza fili che sporgono è cruciale. È l'unico modo che abbiamo per garantire la costanza dell'alimentazione al forno", conferma Turri.

A tal proposito, Fornai racconta: "Il settore del recupero energetico si rivolge ad un mercato fatto di industria e l'approccio industriale richiede qualità, consistenza e certezza dell'approvvigionamento. Bisogna costruire un rapporto di fiducia tra fornitore e cliente, ma anche con le autorità che devono rilasciare le autorizzazioni necessarie per attuare queste forme di recupero". Ecopneus ha avviato questo percorso di miglioramento nel 2015 con l'emissione di un primo Manuale di Qualità, reso disponibile a tutti gli operatori di filiera e che doveva servire per adeguare i propri sistemi e procedure in un'ottica di qualità tecnica. Questo manuale è stato adottato dagli impianti di riciclo e conteneva già al suo interno anche tutte le procedure necessarie per il miglioramento qualitativo del ciabattato.

Nel 2016, è iniziata una collaborazione con la M&IT Consulting, società di consulenza e formazione manageriale che si propone di sviluppare approcci e soluzioni innovative per le aziende industriali e di servizi. Inizialmente, è stata effettuata una mappatura dei centri di frantumazione con cui Ecopneus in quel momento lavorava attraverso una valutazione as-is, che si basa sulla definizione, documentazione e misurazione di una situazione prima di un cambiamento programmato. Da lì, sono state avviate due attività parallele, dapprima nell'ambito dei frantumatori che producono granulo e polverino destinato al recupero del materiale nelle sigle G1, G2 e G3, che identificano una diversa granulometria. Per questo settore di centri di frantumazione è stato fatto un lavoro di coaching, ovvero un'attività di supporto ai fornitori per aiutarli a riqualificare i loro processi industriali e la qualità e tracciabilità del prodotto, assistendoli affinché potessero effettivamente migliorare e produrre in maniera costante un prodotto finale qualitativamente ottimo e si attivassero per individuare degli impieghi che lo valorizzassero. Secondariamente, Ecopneus e M&IT si sono orientate verso il ciabattato destinato al recupero energetico, poiché era necessario definire delle specifiche tecniche del prodotto, oltre a dei metodi ripetibili di campionamento e di controllo della qualità. Per tenere monitorata quest'ultima, sono stati programmati degli ordini periodici ai fornitori, per essere sicuri che riuscissero a garantire un ottimo prodotto al loro cancello e, di conseguenza, ai cementifici che lo ricevono.

Successivamente è stata lanciata una nuova versione del Manuale di Qualità, molto più dettagliata riguardo alle procedure operative in modo da poterle analizzare criticamente. Per i granulatori sono state create delle check list molto strutturate, che sottendono ai processi di frantumazione, vagliatura e macinazione del prodotto, con un'attenzione particolare alla sua qualità e tracciabilità.

Per i ciabattatori, invece sono state definite con chiarezza delle misure (lunghezza della frazione fine, media e massima presente nello pneumatico, lunghezza media e massima del filo) e delle percentuali in peso o in pezzi che i campioni misurati devono soddisfare. Questo per ognuna delle tre categorie C1, C2 e C3, sigle che si riferiscono alla pezzatura. Le specifiche sono state inserite all'interno di contratti di fornitura e sono di fatto entrate in pieno utilizzo. "Tutti questi metodi di verifica e controllo degli impianti sono periodicamente effettuati da parte di un ente terzo, per assicurarci che i fornitori lavorino nel pieno rispetto del regime di qualità richiesto", chiarisce Mauro Nolli.

Nell'ultimo anno, infine, è stato introdotto un sistema informativo di valutazione che Ecopneus ha scelto per gestire in modo strutturato l'Albo Fornitori, da una parte, e la valutazione dei fornitori attivi del Vendor Ranking dall'altra. La Vendor List comprende una lista di fornitori qualificati, già valutati e approvati, mentre il Vendor Ranking include quei fornitori contrattualizzati per essere valutati periodicamente attraverso degli indicatori, il cui risultato è una classificazione dei fornitori stessi. I questionari informativi preliminari sono compilati autonomamente dal fornitore, che inserisce anche le autorizzazioni a cui deve fare riferimento, fino all'approvazione di Ecopneus e all'inserimento nella Vendor List.

Alla luce di tutto questo, è ormai chiaro quanto la qualità del prodotto finale sia rilevante da diversi punti di vista: quello degli impianti che utilizzano questi prodotti, quello ambientale e quello autorizzativo. Tornando quindi al quesito di prima, come mai gran parte delle risorse che produciamo in Italia attraverso il recupero dei PFU vengono destinate all'estero, nonostante tutti i controlli e i miglioramenti apportati agli impianti di cui abbiamo parlato?

Secondo uno studio Ecofys, illustrato da Massimiliano Bienati, Reporting Expert di Fondazione per lo Sviluppo Sostenibile, riguardante le problematiche che si incontrano, anche in altri paesi europei, quando si parla di utilizzare rifiuti nei cementifici, gli ostacoli sono di due tipi: legislativo/politico e sociale/ambientale. Quello che emerge dal rapporto, però, è che non c'è nessuna barriera significativa dal lato di chi produce il combustibile secondario e nemmeno l'industria cementiera avrebbe problemi ad aumentare, come diceva anche Turri, la quantità di combustibili derivati dai rifiuti nei propri processi produttivi. Nonostante questo, sia gli impianti che producono combustibili secondari, sia gli impianti che li utilizzano incontrano difficoltà dal punto di vista autorizzativo, probabilmente influenzate anche dalla prospettiva sociale. Ogni volta che si parla di rifiuti in eccesso che non si riescono a riciclare e che dovrebbero essere recuperati per produrre energia negli impianti industriali, infatti, si creano dei problemi per le comunità locali che vivono vicino agli impianti stessi, tali per cui anche i processi autorizzativi da parte delle autorità competenti si bloccano. "La paura delle popolazioni locali deriva dal fatto che si ricordano degli inceneritori del secolo scorso, dove non c'erano sistemi di controllo e di gestione dei fumi che invece oggi esistono e che vengono utilizzati negli impianti", spiega Bienati.

Una delle questioni più importanti da risolvere, quindi, è spiegare a queste persone che in realtà l'utilizzo di combustibili secondari conviene sia a livello economico che ambientale. "Le emissioni di polveri e di altri inquinanti anche diversi dalla CO2 sono molto limitate nel momento in cui si utilizzano Pneumatici Fuori Uso rispetto al petrolio e al carbone, che non sono combustibili tra i più puliti", continua Bienati. "Con i sistemi di abbattimento dei fumi attualmente in uso, le emissioni possono essere ridotte al minimo".

A questo proposito Fondazione per lo Sviluppo Sostenibile, che punta sull'aggiornamento continuo, sulla diffusione di ricerche e studi riguardanti i temi strategici della green economy, ha condotto un'indagine per Ecopneus incentrata sulla differenza in termini ambientali tra il recupero di materia dai PFU e il co-processing, in base ai dati forniti dalla stessa Ecopneus. Quello che si evince è che, a livello di impatto ambientale, grazie al co-processing sono state emesse 478.000 tonnellate di CO2 in meno, mentre guardando al consumo di risorse ne sono state impiegate, sempre in meno, 1,066 milioni di tonnellate. Questo perchè da un lato l'impiego dei PFU consente di ridurre le emissioni rispetto ai combustibili fossili tradizionali, dall'altro evita di impiegare nuove risorse vergini. Ad esempio, viene utilizzato anche l'acciaio contenuto negli pneumatici, che va a sostituire ossidi di ferro che altrimenti verrebbero utilizzati nel processo produttivo del cemento. "Per risolvere il problema e aumentare la quota di combustibile che può essere consumata in Italia soprattutto nella produzione del cemento, dovremmo riuscire a utilizzare i rifiuti che non sono riciclabili in impianti di produzione di questo tipo, anche per evitare di costruirne di nuovi", conclude Bienati.

.jpg)

.jpg)

.png)