Dopo aver installato alcuni degli impianti più grandi al mondo per il trattamento dei frigoriferi, Forrec condivide alcuni passaggi chiave di questo sistema

Centoventi unità all'ora, questo è il dato da cui partire, questa è stata la sfida che Forrec ha gestito, commissionata dai due maggiori gruppi francesi che si occupano di trattamento di RAEE e nello specifico di frigoriferi.

Una sfida che si sta estendendo anche nel mercato italiano e internazionale grazie all'ampio riconoscimento che questa leadership sta riscuotendo. Una progettazione minuziosa che ha impegnato gli ingegneri di Forrec non soltanto per i volumi trattati in ingresso alla linea, ma anche e soprattutto nell'efficace recupero dei gas (CFC e Pentano) che consente ai clienti Forrec di aderire perfettamente alle direttive WEEELABEX che definiscono gli standard europei per la gestione dei Raee e che sono estremamente rigide ed esigenti.

Nel dettaglio, come viene processato un frigorifero?

Nella prima fase di pretrattamento il frigorifero viene preparato per essere introdotto nella linea di lavorazione. Il pretrattamento è manuale e gli operatori separano dal frigorifero alcuni componenti tra cui il cavo elettrico, gli eventuali ripiani in vetro, le lampade, le schede elettroniche e il legno.

La fase successiva riguarda la messa in sicurezza o bonifica dei circuiti refrigeranti nella quale il frigorifero raggiunge la stazione di svuotamento in cui il compressore e il circuito refrigerante vengono preparati per l'aspirazione e successiva separazione di gas e olio in essi contenuti.

Il compressore e il circuito refrigerante sono successivamente smontati da un operatore tramite appositi strumenti che velocizzano l'operazione ed inviati a riciclaggio specifico.

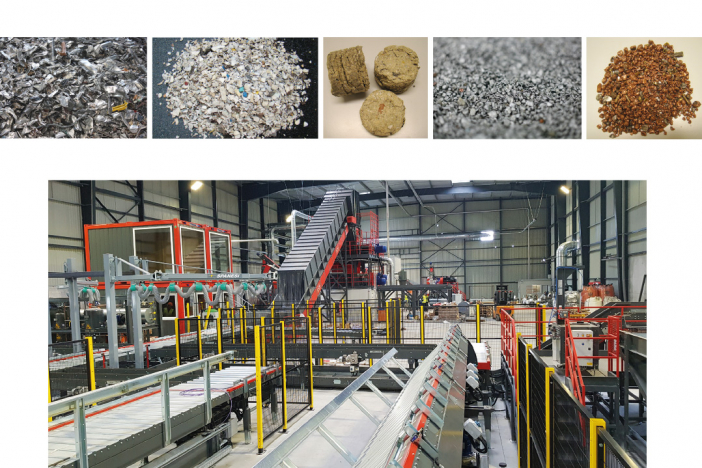

Inizia quindi la parte automatizzata dell'impianto in cui il frigorifero entra nella torre di triturazione dove, a seconda delle portate richieste sono presenti uno o più trituratori in sequenza e con caratteristiche diverse. In questa fase l'obiettivo è di ridurre in pezzatura tale da essere facilmente gestibile per le fasi successive di separazione. Fondamentale è inoltre il passaggio seguente di granulazione che consente una perfetta pulizia dei vari componenti.

Nelle successive fasi di trattamento intervengono nel processo una serie di tecnologie come: separatori ad aria, magnetici e a correnti parassite. Queste operazioni consentono di recuperare integralmente tutti i componenti contenuti nel frigorifero ovvero: ferro, alluminio, rame, poliuretano e plastica.

Il poliuretano, che generalmente mantiene tracce di gas al suo interno, viene avviato ad un sistema di pellettizzazione per diventare inerte ed essere poi trasportato alla sua destinazione finale in sicurezza tramite sistemi di trasporto refrigerati.

Tutto il processo di trasformazione avviene in atmosfera controllata e con avanzati sistemi di sicurezza per evitare dispersioni gassose in ambiente, concentrazioni eccessive di gas in zone pericolose e per intercettare eventuali miscele gassose.

Un impatto ambientale "zero" è da sempre una pietra miliare di Forrec che anche in questo impianto presta particolare attenzione al totale abbattimento di polveri e installa sistemi di controllo acustico.

L'impianto così concepito e progettato si completa di un sofisticato sistema per il trattamento del gas contenuto nelle schiume poliuretaniche con diverse tecnologie a seconda che si tratti di CFC o di Pentano.

E gli altri? Cosa differenzia Forrec rispetto a quello che offre il mercato?

È presto detto:

Esperienza: negli anni Forrec ha saputo cogliere le opportunità e le sfide, ottimizzando e perfezionando la propria tecnologia a servizio della richiesta del cliente e delle normative sempre più attente alla salvaguardia ambientale. Referenze in vari stati del mondo e nuove commesse aperte.

Capacità superiori: 120 unità per ora è un record assoluto per una singola linea, gli impianti esistenti garantiscono 60 frigoriferi per ora, alcuni ipotizzano anche un po' di più, ma la garanzia di questa entità di portata è data soltanto da Forrec.

Costi di gestione più bassi: dati da una progettazione attenta e che si interfaccia in continuazione con il cliente e con gli operatori sul campo, per ottimizzare manutenzioni e ricambistica.

Pulizia dei materiali: in linea e a volte superiore alla concorrenza, la pulizia dei materiali in uscita (rame, alluminio, plastica, ferro) è garantita per la successiva re-immissione nel mercato come materia prima secondaria.

Flessibilità: da sempre pietra miliare nella progettazione di Forrec; ogni impianto è studiato su misura per il cliente, valutando rischi e criticità, promuovendo la tecnologia al servizio dell'ambiente e del massimo ritorno economico.

Redditività del processo: il margine operativo di una linea di medie dimensioni (50 pz/h) prevede un ritorno economico in breve tempo, inferiore ai 2 anni.

Per il futuro? Quali sono i prossimi progetti in questo ambito?

Forrec sta ultimando il montaggio di una linea completa in Ucraina e a gennaio 2021 inizierà l'installazione di un impianto in Piemonte. Inoltre sono almeno 2 i progetti che si stanno concretizzando e saranno installati nella primavera del 2021.

.jpg)