Attiva da 40 anni nel settore edile mediante operazioni di scavo e demolizione, la Bogoni Scavi srl di Buttapietra (VR) ha scelto la benna frantoio BF120.4 di MB Crusher per poter essere sempre più flessibile ed efficiente in cantiere, tanto da vincere appalti proprio grazie alla BF, che permette di contenere i costi e di chiudere il cerchio degli inerti in una perfetta ottica di Circular Economy

Come si fa a vincere un appalto? Come si viene scelti per un sub appalto? Tante sono le componenti che entrano in gioco e tanti i requisiti che una azienda deve dimostrare di avere per potervi partecipare. Sicuramente i mezzi e la loro componente tecnologica fanno la differenza, ma capita anche che quel quid in più in grado di trasformarsi in elemento vincente sia un'attrezzatura e non un'attrezzatura qualsiasi ma una benna frantoio, la BF120.4 di MB Crusher che ha permesso alla Bogoni Scavi srl di aggiudicarsi importanti lavori.

Guidata dal papà Francesco, insieme ai figli Matteo e Nicola Bogoni, la Bogoni Scavi srl nasce nel 1980 con il preciso intento di operare nel settore edile mediante operazioni di scavo e demolizioni, presso cantieri sia privati che pubblici, e successivamente si specializza nella realizzazione e manutenzione di fondi stradali, piazzali, parcheggi, marciapiedi, fognature e movimento terra in generale. Abbiamo incontrato i tre titolari nella loro sede, a Buttapietra, in provincia di Verona, dove abbiamo potuto vedere e toccare con mano la grande produzione della BF120.4 di MB Crusher.

Come ci ha spiegato Nicola Bogoni: "prima di avere la benna frantoio cercavamo di occupare tutto il piazzale del nostro impianto, dietro la nostra sede, con dei grossi cumoli di materiale, così da ammortizzare il costo del noleggio settimanale del frantoio mobile, ma i costi di trasporto rimanevano comunque altissimi in quanto gli inerti dal cantiere dovevano essere trasportati nel nostro impianto e poi riportati in cantiere per essere reimpiegati. In più - continua - l'uso del frantoio mobile implica un escavatore che lo carichi e una pala che sposti il materiale frantumato, quindi triplo consumo di carburante, triple emissioni e maggiori costi di personale, quando invece una sola persona, a bordo dell'escavatore, carica il materiale nella benna frantoio, lo frantuma e lo accumula dove vuole, addirittura nel cantiere Millefrutti di Isola della Scala, siamo riusciti a caricarlo direttamente sul camion e a scaricarlo nell'esatto punto in cui doveva essere reimpiegato. Non solo - sottolinea ancora Nicola - nel cantiere Millefrutti, in cui siamo entrati per la frantumazione e il reimpiego del cemento derivato dalla demolizione di una pavimentazione industriale, siamo riusciti ad aggiudicarci anche la successiva costruzione del nuovo capannone proprio grazie alla benna frantoio, il nostro elemento vincente, che ci ha consentito di abbattere i costi di frantumazione e di sbaragliare la concorrenza che avrebbe dovuto portare un frantoio mobile in loco per soli 500 mc di materiale da trattare e quindi ha presentato preventivi molto più alti del nostro. Senza contare che - conclude - la produttività della MB BF120.4 è davvero paragonabile a quella di un frantoio mobile, proprio perché è più grossa delle benne frantoio compatte e fa quindi più produzione".

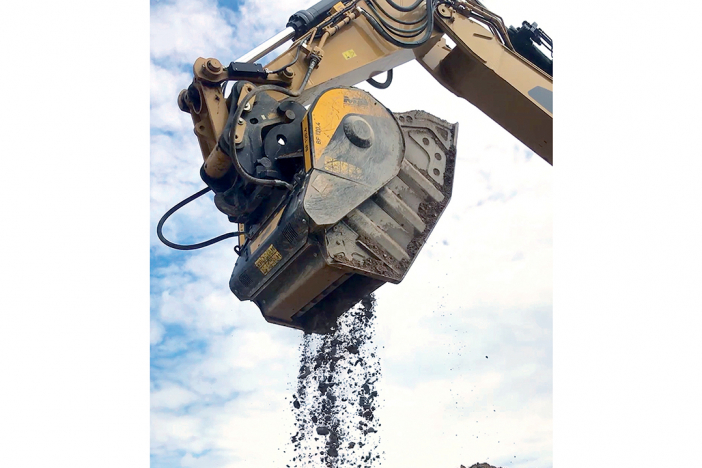

La BF120.4 è infatti adatta per escavatori dalle 30 ton in su, ha un peso di 4,80 ton e una porta d'olio di 210 l/min. Grazie all'ampia apertura, con una bocca larga 1205 mm e alta 540 mm, ha una capacità di carico di 1,30 mc che assicura un'ottima produzione (non solo quantità ma anche qualità) e un'ottima resistenza all'usura. Come conferma Matteo Bogoni: "l'abbiamo acquistata quasi 3 anni fa, ha superato le 2.000 ore di lavoro e non ha ancora consumato la prima parte della mascella.

Utilizzandola al bisogno, alternativamente sui nostri escavatori cingolati CAT 336 e CAT 329, in pochissimo tempo, grazie all'attacco rapido, diventa pienamente operativa, ovunque ci si trovi. Ad esempio - continua - nelle giornate di pioggia in cui non è possibile andare in cantiere, se il cumulo non è tanto bagnato o se abbiamo cemento senza parte fina, la montiamo e frantumiamo direttamente nel nostro impianto in sede. Da quando abbiamo la BF120.4 - evidenzia ancora Matteo Bogoni - abbiamo proprio cambiato il nostro modo di lavorare, la nostra stessa organizzazione, visto che possiamo beneficiare di una flessibilità operativa e organizzativa prima impensabile: un netto vantaggio che possiamo sfruttare direttamente in cantiere così come in sede. Diverse sono le pezzature realizzabili con la benna frantoio MB, noi usiamo 0,9-0,100 mm per i sottofondi e lo 0,30 mm per lo stabilizzato. A Cà di David, ad esempio - illustra sempre Matteo - abbiamo demolito un muraglione di recinzione e frantumato in loco il materiale che è stato subito riutilizzato come sottofondo del nuovo piazzale. Grazie alla benna frantoio MB si può lavorare qualsiasi tipo di materiale inerte, riutilizzandolo direttamente in cantiere così da poter dare pieno valore a un rifiuto, trasformare gli scarti in materiale di qualità e convertire la materia prima in profitto".

Non solo riempimenti però, lo stabilizzato ricavato da inerti da C&D frantumati con la BF120.4 di MB Crusher viene anche utilizzato per dare vita ad un prodotto nuovo, brevettato dalla Bogoni Scavi srl, ossia l'eco pavimentazione stabilizzata Stabiliter. Ideale per mantenere e consolidare le strutture delle pavimentazioni naturali, nuove o esistenti, senza alterare l'aspetto paesaggistico e per la realizzazione di strade, piste ciclabili e parcheggi che risultino inseriti in contesti paesaggistici o di arredo urbano dove è vietata la pavimentazione con bitume o asfalto, Stabiliter risulta perfetto perchè costituito esclusivamente da agglomerati naturali che permettono un'esemplare aggregazione del composto: inerte (sabbia, ghiaia naturale, ciottoli, pietra frantumata) con diametro inferiore ai 30 mm e argilla, in quantità inferiore al 5% del composto totale, cosa che lo rende un prodotto a basso impatto ambientale e riciclabile al 100%.

Come ha sottolineato Nicola Bogoni: "in un cantiere per la costruzione di un residence a Sona, sempre in provincia di Verona, abbiamo demolito, frantumato in loco con la BF120.4 il materiale di risulta rimpiegandolo nei sottofondi delle strade di accesso e nel parcheggio, che sono stati a loro volta pavimentati con lo Stabiliter proprio perché garantisce una superficie solida, un rapido dissipamento del calore, un effetto antighiaccio, impedendo anche la formazione di buche, polvere e la crescita di erba e soprattutto permette una lavorazione a freddo con minor inquinamento atmosferico, senza dimenticare la sua caratteristica fondamentale, ossia la possibilità di utilizzare il materiale riciclato".

Ma la vocazione green dei Bogoni non si esaurisce qui, visto che, come ha posto in luce Matteo: "a gennaio 2020 sono iniziati i lavori per il nuovo centro di raccolta, lavorazione e stoccaggio dei materiali inutilizzati, in cui accoglieremo, oltre agli inerti da demolizione, anche materiali quali cartongesso, fresato d'asfalto, basalto derivante dalle Ferrovie e altri prodotti di risulta che provvederemo a lavorare per dare loro un secondo impiego, ben consapevoli dell'importanza della loro valorizzazione. Senza trascurare però il nostro core business che ci vede protagonisti in cantiere, ora più che mai grazie alla MB BF120.4 che ci permette di aggiudicarci nuovi lavori garantendoci un risparmio di carburante, emissioni, personale, denaro e tempo, visto che frantumando e riciclando direttamente il materiale si ha una perfetta chiusura del cerchio in ottica di Circular Economy, tanto da far diventare realtà, appunto perché si usano soluzioni adeguate, l'obiettivo di riciclare il 70% dei rifiuti edili entro il 2020, così come stabilito dall'UE".

.jpg)